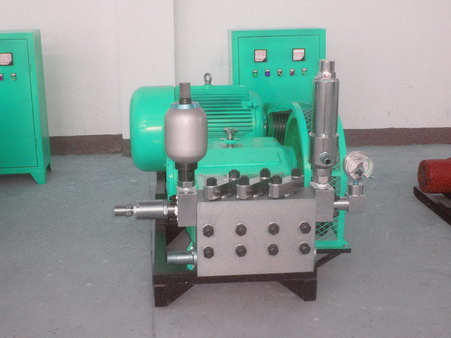

高压泵的传动轴在泵体内是三段偏心相位错开120°的偏心曲轴,曲轴在同步电动机的带动下作旋转运动时,强制柱塞在滑道内作往复滑动,使浊环水被吸入和排出,供系统使用。因为泵的运动特点,其往复和旋转部件质量引起的惯性力是内部平衡的,但是往复和旋转部分质量的惯性力矩是没有被平衡的周期性自由力,这个自由力就是作用在设备基础上引起振动的干扰力。

泵绕y轴在水平面上产生的旋转倾翻力矩(即扰力矩),Mx是泵绕x 轴在垂直面上产生的旋转倾翻的惯性力矩(即扰力矩)。高压泵基础在周期性干扰力作用下造成底角螺栓松动、二次灌浆层剥落、垫铁窜动,这就引起泵的机座强迫振动,当产生共振时,机座发生破坏性断裂。

焊前准备:首先在距裂缝末端约5~6mm处钻出止裂孔,防止裂纹扩展。钻好孔后,在裂缝部位上用砂轮打磨出v型坡口,坡口角度在60~70°左右,间隙!1~2mm,坡口形式见图3。然后用气炬加热焊接处,烧去表面油污使其中的杂质挥发掉,而后刷清燃烧后的残留物。焊补工艺:先用铸308焊条打底作为过渡层,而后用直径4mm 的结507焊条作为填充金属进行间断分段焊接, 焊条在焊前应焙烘1h。结507焊条用支流电反接极,焊接电流为180A左右,采用短弧操作,每焊焊缝长度为30~40mm同时要把握好焊件的温度,焊好一层后,要在手摸上去不烫时再行焊第二层,防止焊件过热而重新产生裂缝。

每焊好一段立即用小锤迅速地轻轻敲击焊缝周围,使其应力扩散,达到结晶细化的目的,如果焊接过程中出现小裂缝及气孔等缺陷时,应及时清除掉才能焊下一层。焊缝的焊接层次如图/所示。在补焊至上面二三道焊缝时,决不可采用增加强度的焊接方法来结束焊缝,不可使焊缝表面呈凸起形状。避免焊缝与铸铁焊件开裂。要求焊缝既不能高也不要下陷,焊平为止。

焊后检验:对所焊部件按图纸技术要求行外观检验,结果未发现任何焊接缺陷;用测量工具检查焊缝的形状和尺寸符合图纸要求。用无损探伤办法对焊缝进行内部检测,结果显示符合修复要求。使用效果高压泵机座焊接修复后,已连续使用数月,经过再次的解体检查在冷焊修复过的机座处未见异常,表明此焊接方法是可行的,值得进一步推广。